Bizony az óraipar nagy kérdése ez, és nem csak az utóbbi évtizedekben. A korai zsebórák arany(!)korában még alig foglalkoztak ezzel, mára azonban alaposan megváltozott a helyzet. Az óratok jövőjére vonatkozó válasz enyhén szólva is csak zavaros lehetne, de a múlt története sem éppen egyszerű.

Manapság a nürnbergi feltaláló lakatosmester Peter Henlein egy 1505-ben készült óráját tartják a legkorábbi, ismert hordozható órának, bár készítője személyének és a készítés idejének bizonyítása gyenge lábakon áll. Nagyobbnak, nehezebbnek gondolhatnánk, de csak 45 milliméter a külső gömb átmérője, és az egész, a vasból készült óraszerkezettel együtt, sincs egészen 100 gramm. A burkolat, vagyis itt már az óratok rézből készült, ami külső oldalán arany-, belül pedig ezüstbevonatot kapott.

A 16. század ehhez hasonló, vagy sokszor hengeres formájú óráinak tokjai többnyire még öntéssel, préseléssel, hengerléssel megformázott különféle rézötvözetekből készültek, majd idővel feltűntek az aranytokok is. Az arany értékőrző tulajdonsága mellet technikai értelemben is igen értékes, hiszen szinte tökéletesen korrózióálló és könnyen megmunkálható.

Ezután az óraipar reneszánsza idején óratokként sokáig nem is jöhetett szóba más, csakis az arany, mert ha egy mester egyedül vagy segédjeivel értékes és drága hónapokat, olykor éveket töltött egy óraszerkezet elkészítésével, akkor az óratokon sem lehetett – nem is volt érdemes – spórolni.

Valahogy aztán – és nem is biztos, hogy a spórolás szándékával – a 18. század végétől egy furcsa, feketés fémből – ágyúbronzból – készült órák is feltűntek, s ezt a fémet sokszor még egy kis arannyal is kombinálták. Ez a fajta ágyúbronz (88% réz, 10% ón, 2% cink) egy sötétszürke, inkább feketés színű, kemény és a korróziónak is igen jól ellenálló ötvözet. A 19. században már olyan nagynevű óragyártók sem restellték felhasználni zsebóráik tokjaihoz az ágyúbronzot, mint az Omega, vagy akár az A. Lange & Söhne.

Persze később, a 19–20. század fordulója táján már nemcsak a dúsgazdagok viseltek órát – sőt! –, így tehát az arany és a hasonlóan drága ágyúbronz mellett megjelentek az ezüst, majd – a milliószámra gyártott Roskopf zsebórák idején – a még olcsóbb alpakkatokos zsebórák is. A több néven is ismert réz-cink-nikkel ötvözet – ami nálunk az alpakka – a 19. század elején került Kínából Európába. A viszonylag olcsó, megfelelő ötvözési arány esetén szép, ezüstös fényű és a sárgaréznél lényegesen erősebb fém hamar közkedveltté vált, többek közt – mint látjuk – az óraiparban is.

De volt még ennél lejjebb is, hiszen, bár az ezüst és az alpakka nem őrizte meg tartósan a fényét, de legalább masszív, erős és tartós, ám a már a 20. században elterjedő krómozott, nikkelezett réztokokról, különösen pedig a cinköntvényből készültekről már ez sem volt elmondható.

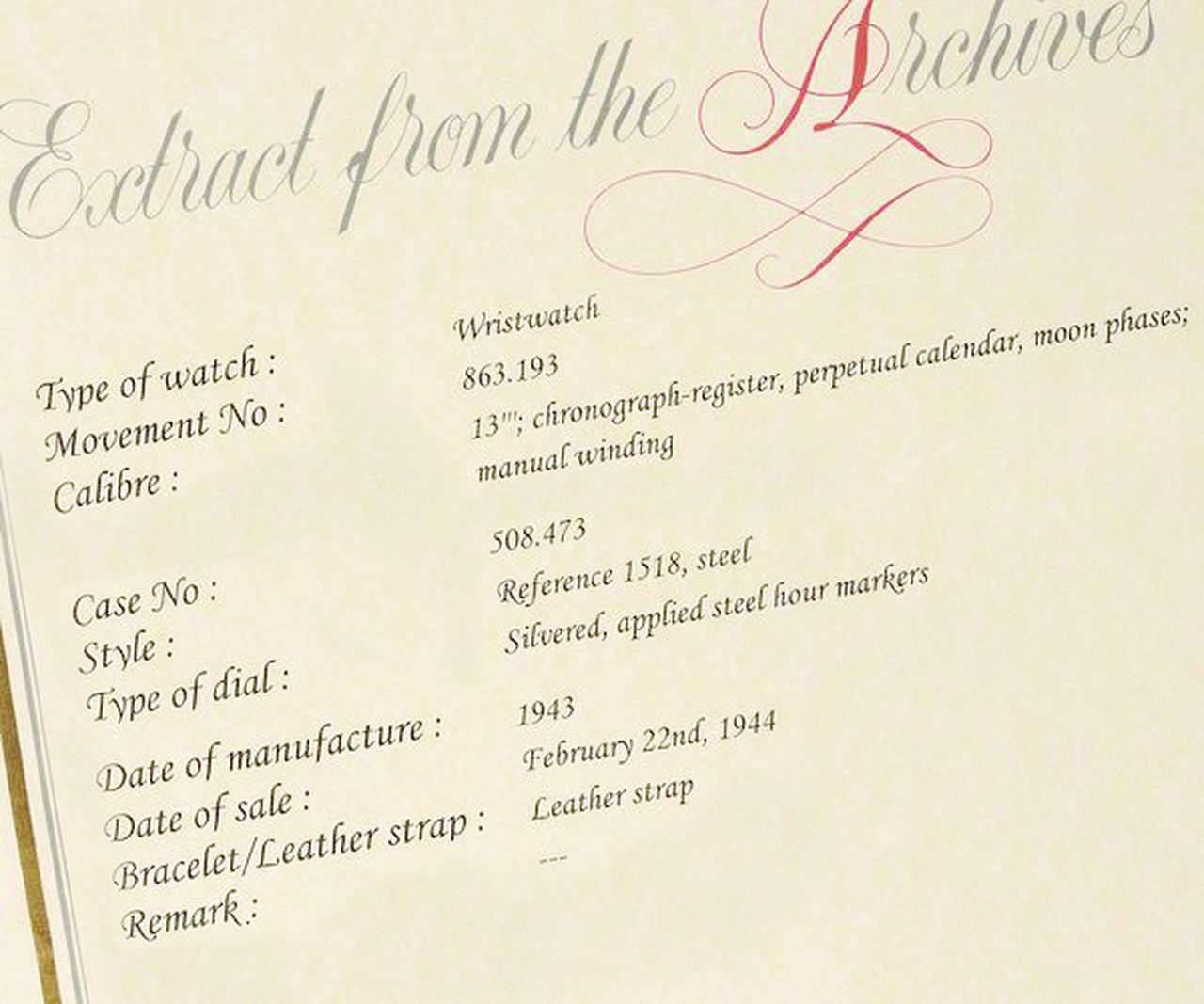

Szerencsére azonban nem csak az olcsóságra törekvés az egyetlen hajtóerő, és különösen nem az óraiparban. Mégsem órások, hanem derék metallurgisták, fizikusok találták meg a rozsdamentes acélok titkát az 1910-es években. Több nemzet is magáénak vallja az első rozsdamentes acél elkészítését, mert tényleg sok országban dolgoztak rajta és értek is el eredményeket vele már a 1800-as évektől is, de a lényeg, hogy egészen a ’20-as évekig kellett várni, míg megbízható minőségben is forgalomba kerültek az első rozsdamentes acélötvözetek. Persze, hogy az óraipar is lecsapott erre az anyagra, de eleinte csak a nevesebb és nívósabb márkák használták egyes óratokjaikhoz az újdonságot. Az igazi luxusmárkáknak nem nagyon fűlött hozzá a foga, hiszen az aranyóráik is remekül mentek, de azért mégis csak készültek acéltokos IWC, Omega, sőt Patek Philippe órák acélból, már a ’30-as években is. Nem sok persze, és nem is adták ezeket az aranytokosoknál sokkal alacsonyabb áron, de hát ha a vásárlóknak ez kellett… És bizony kellett, illetve ma már legtöbbször még a gyűjtőknek is csak kellene egy-egy ilyen 70 éves acélóra, aminek az ára olykor már az eget súrolja. Egy korabeli acél Omega vagy IWC ára sokszor magasabb, mint az ugyanolyan aranyverzióké, és az aukción valaha legdrágábban elkelt karóra sem valami aranyóra, hanem egy acéltokos darab, egy Patek Philippe 1518-as volt. 2016 novemberében kelt el 11,1 millió dollárért, de az 1943-ban készült órának igazi érdekessége az, hogy a Patek magyar kereskedőjétől 1944. február 22-én Budapesten vásárolta meg bizonyos Láng József. Csak annyit tudunk még erről az óráról, hogy valamikor a ’90-es évek második felében „fedezték fel” újra, akkoriban kerülhetett külföldre.

Olvasóink előtt már jól ismert az Audemars Piguet Royal Oakjának története, aminek folyománya lett, hogy a ’70-es évektől többé már nem volt snassz acélórát gyártani még a luxusszegmensben sem, ma pedig már értékén számolva a svájci óraexport fele acéltokos darabokból áll.

Most, az egyre gyakoribb titán, kerámia, karbon és egyéb, egészen egzotikus anyagú óratokok korában már nem szükséges bizonygatni, hogy van élet az acélon túl is, de lássuk először, milyen is az az acél. A svájci óraiparban leggyakrabban, csaknem kizárólagosan használt rozsdamentes acél szabvány szerinti jele 316L. Persze nem csak óratokok készülnek ebből az anyagból, az óraipar csak egy kis felhasználója ennek. Elég, ha rákeresünk a „surgical steel”, a „food grade steel”, vagy a „marine grade steel” kifejezésekre, hogy kiderüljön, hol mindenhol alkalmazzák még a 316-os acélt. A 316-osnak egy különösen alacsony széntartalmú, még kevésbé allergén, keményebb és nagyobb szakítószilárdságú változata az akár testbe is építhető minőségű 316L, nem csoda hát, hogy ezt alkalmazza az óraipar is. Azonban nem csak ezt, hiszen szinte köztudott, hogy a Rolex egy másik ötvözetet, a 904L jelűt használja óráinak tokjaihoz, csatjaihoz. Még 1985-ben váltottak át a 904L-re a Rolexék korábbi óratokjaik korróziós problémai miatt, de tudni kell, hogy addig sem a 316L-t használták, hanem egy annál sokkal gyengébb, 304L jelű ötvözetet, ezért voltak a problémáik. Vannak tehát érthető, technikai szempontú okai is – még ha nehezen is indokolhatók –, hogy akkor nem a 316L-t, hanem a 904L-t választották, sokan mégis úgy tartják, hogy nem más, mint a különbözőség kifejezése, vagyis csupán (Vagy éppen legfőképp?) marketingokok álltak a Rolex akkori döntése mögött. Vagy igaz ez, vagy nem, de legyen elég ennyi az acélokról, hiszen itt vannak a holnap, pontosabban már a ma anyagai, a kerámia, a karbon meg a többiek.

A többiek közül pedig a titánt érdemes előrevenni, már csak az időrend miatt is, bár az sem volt még annyira régen, amikor ez a fontos fém megjelent az óraiparban. A katonai repülés és az űripar fejlődése hozta el, hogy az ’50-es évektől kezdve egyre több eszközük készült titánból, polgári célú felhasználás pedig a hidegháború befejeződése után indult meg robbanásszerűen. Bár a titán nagyon gyakori elem, a kilencedik leggyakoribb a Földön, mégis csupán nyolc országban bányásznak iparilag titánná feldolgozható rutilt vagy ilmenitet, és még kevesebb helyen állítanak elő ezekből fémtitánt. Bonyolult és nem is olcsó kinyerni a tiszta fémet, de megéri. A titán kiváló tulajdonságai, a nagy mechanikai szilárdság, az alacsony sűrűség és a kiváló korrózióállóság okán bizonyos helyeken, a katonai mellett például az orvosi célú felhasználásban mostanra nélkülözhetetlenné vált. De nem így az óraiparban. Bár voltak okos guruk, akik 20–25 éve még azt jósolták, hogy minden óra, ami acélból készül, 10 éven belül már titántokos lesz, de ez nem következett be. Helyette megteremtődött ugyan a titántokos órák piaca, de a kereslet rájuk ma már stagnál. Győzött tehát a rozsdamentes acél, a titán ellen legalábbis biztosan. Ennek okát nem a fő fizikai vagy kémiai tulajdonságaikban, hanem színükben, csillogásukban lehet keresni. A fémtitán oxigénmentes környezetben ezüstösen csillog, de felülete a levegőn nyomban oxidálódik s felveszi a jól ismert matt, szürkés színt, és épp ez a gyorsan kialakuló titánoxidréteg a titka a fém kiváló kémiai ellenálló képességének is. Szívós anyag, megmunkálása nem könnyű, felületi keménysége azonban nem elegendő ahhoz, hogy ne karcolódjon. A titán óratokok esetében a könnyen karcolódás egy komoly probléma, amire azonban már egészen hamar jó megoldás született, amit csak kevesen alkalmaztak, mostanra meg mintha el is felejtették volna az óragyártók. Még 1978-ban készült el az IWC műhelyeiben az első titántokos Porsche Design karóra, ami egyben az óraipar legelső titántokos órája is. Legendás karcállóságról tett tanúbizonyságot, pedig ugye a titánnak könnyen kéne karcolódnia. Ámde a titán az egyik olyan elem, ami tiszta nitrogénben már olvadáspontja alatti hőmérsékleten, 800 fok körül elég, s így egy rendkívüli, a Mohs-skálán 9-es keménységű anyag, titán-nitrid keletkezik. Lehet, hogy csak leírni ilyen egyszerű ezt, de nem kellett más tenni az IWC-nek, mint 800 fokon kevés tiszta nitrogéngázzal kezelni a már kész óratokokat és fémcsatokat ahhoz, hogy szinte tökéletesen karcálló felületeket nyerjenek. Ugyanezt a nitrogénnel keményítést alkalmazta egykor a megboldogult Ventura cég is titánóráinak karcmentessé tételéhez, meg talán még kevesen mások is, de manapság szinte már csak japán órákon találkozni vele.

Sebaj, vannak a kirakatokban igazán karcálló kerámiaórák is, tessék talán azokból választani! És valóban ezt gondolhatják néhány cégnél, tény ugyanis, hogy egyre több a kerámiatokos óra. És bár színezhető, gyönyörűen polírozható és valóban karcálló, mégis nagy téttel lehet rá fogadni, hogy a kerámia sem lesz soha egyeduralkodó ezen a területen. Talán csak mert sokan gondolnak egy törött fülű bögrére, vagy egy leejtett tányér szilánkjaira és félnek már a kerámia szó hallatán is? Meglehet, pedig remek anyag a cirkónium-dioxid kerámia, nem holmi szilikátcserép. Az óraiparban az IWC alkalmazta először, ők a porkohászati úton előállított nagyobb, feszültségmentesített tömbökből forgácsolással készítették és készítik mai is a kerámiatokjaikat. Ma már elterjedtebb eljárás, hogy ugyancsak porkohászattal, de már méretre készülnek az alkatrészek, amik szinte már csak polírozást igényelnek. A cirkónium-dioxid kerámia rideg ugyan valóban, de egészen más szinten, mint amit képzelnénk. Hajlítószilárdsága például a porcelánénak 8–10-szerese, ami adalékanyagokkal még tovább is javítható. Az adalékanyagok alkalmazásánál is nagyobb javulást lehet elérni a rugalmasság, szívósság terén a különféle társított, azaz kompozit kerámiaszerkezetek kialakításával, de ezzel még tartozik nekünk az óraipar.

Apropó, kompozitok! Nem a kerámiákkal, hanem a grafénnal és a különlegesen nagy szilárdságú műanyagokkal kapcsolatban született a közelmúltban egy cikkünk, amiből meg lehet sejteni, micsoda jövő állhat még az óraipart is segítő anyagtudomány előtt.

De nem is nagyon kell a jövőben gondolkodni, mert már ma sem a tudományos fejlődés, hanem a legalkalmasabb anyagok és technológiák magas ára szab határt annak, hogy miből készüljenek a legjobb óratokok.

Mi viszont nem szeretjük, ha elszaladnak az árak, sokszor nem tudjuk és nem is akarjuk megfizetni a legkiválóbb, ám drága megoldásokat, de a karcállóság azért jól jönne, ugye? Ezen a problémán próbál segíteni a titán és acél óratokok karc- és kopásálló bevonatolása. A régi jó krómozás már a múlté, és lassan a PVD-bevonatokat is elfelejthetjük, az utóbbi időben a DLC-, illetve ADLC-eljárások alkalmazása dívik. Ezek a rövidítések gyémántszerkezetű bevonatra utalnak.

– Micsoda, hogy gyémánt? Akkor ennek nagyon keménynek és tökéletesen karcállónak kell lennie, ugye?

– Hát igen, igen, tulajdonképpen az is. Meg nem is!

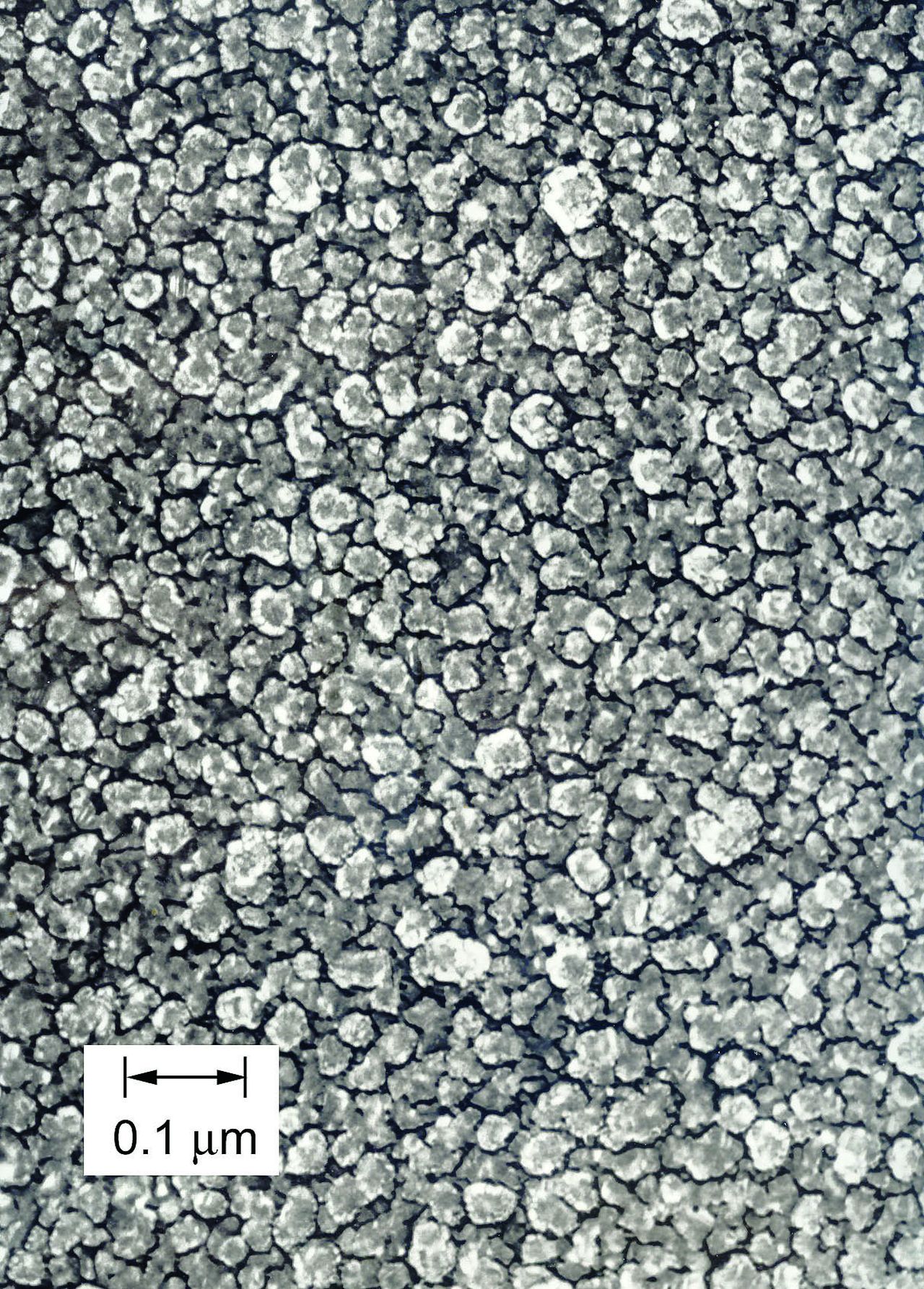

A rendszerint csak néhány mikronnyi, de persze vastagítható, gyémántszerű szénbevonattal kezelendő tárgyakat egy kamrában először argonionokkal bombáznak – ez a felületek tökéletes oxidmentességét szolgálja –, a következő gáz pedig hibridizált szénatomokból áll, ezek tapadnak aztán a tárgy felületére, kialakítva a DLC-bevonatot. A DLC-bevonat lehet tehát vékonyabb vagy vastagabb, és lehet többféle is, ami persze minőségi, keménységbeli különbségeket is jelenthet. Sajnos nincs adat arról, hogy az óraiparban az egyes márkák a sok lehetséges közül pontosan melyik fajta DLC-bevonatot, bevonatokat alkalmazzák. Bármelyiket is, a szénatomokból így kialakított felület atomjai nem rendeződnek egységes, a gyémántra jellemző egységes, köbös gyémántkristály-szerkezetbe, hanem a köbös elemi kristályok hexagonális kristályelemekkel keveredve alakítják ki a felületet. Ezért nem mondjuk, hogy gyémánt, hanem csak gyémántszerű a DLC-bevonat anyaga, de tulajdonságai mégis megengedik, hogy gyémántnak tekintsük. Minthogy a felületen nem alakul ki egységes kristályszerkezet, az elektronmikroszkóp képén a köbös és hexagonális kristályok granulátumának tűnik a DLC-bevonat, ami rendelkezik a gyémánt keménységével, ugyanakkor annál sokkal rugalmasabb. Fontos is a rugalmaság, hiszen erős mechanikai behatásra torzulhat az óratok bevonatának fémalapja is, ami egy valódi egykristály sérülését, a felület megtörését okozná, ám az egymáson gördülni képes gyémántrészecskékből álló, amorf DLC-bevonat képes követni az alapfém formaváltozását. A DLC-felület megkarcolódásáról pedig ugye keménysége miatt nem is lehet szó, ezek után pedig már világos, azért merik használni, sőt szívesen használják ezt a bevonatot még az elitmárkák is, mert valószínűleg a DLC a létező legellenállóbb az ismert bevonatok közül.

Nem volt itt szándék minden létező tokanyagra és ismert bevonatra kitérni, nem is lehetett volna cél a tengernyi, erre a témára vonatkozó adat feldolgozása. Helyette az óraipar szereplőinek az egyre jobb, célszerűbb megoldásokra törekvéséről, törekvéseik néhány eredményéről kaphattunk némi információt, még ha ezúttal nem is az óraszerkezetek, hanem az óratokok kerültek a középpontba.

A cikk a Prémium Óra és Ékszer Magazin 109. számában jelent meg.